Existuje pro ni mnoho různých označení: průvlak, tryska, proudová špička.... Vždy se ale jedná o totéž - o kontaktní špičku. A přestože se jedná o nejmenší ze spotřebních dílů MIG/MAG hořáku, jde zároveň o jednu z nejdůležitějších součástí. A je jedno, zda se jedná o hořák pro ruční nebo robotické svařování. Žádná jiná část hořáku totiž není tak blízko svaru, jako kontaktní špička. A protože správný výběr kontaktní špičky má zásadní vliv na kvalitu svařovacího procesu, budeme se jí v tomto článku věnovat podrobněji.

Co je úkolem kontaktní špičky?

Úkolem kontaktní špičky je přenos svařovacího proudu ke svařovacímu drátu pro zajištění stabilního a přímého oblouku. Právě proto svařovací drát prochází kontaktní špičkou. A věřte nebo ne, ale během jednoho pracovního dne může svařovacím hořákem proběhnout i několik kilometrů drátu, který v kabelovém svazku a krku hořáku překonává silný třecí odpor.

Jaké mohou nastat problémy?

Při posuvu drátu v celé délce hořáku dochází k jeho otěru. Intenzita otěru závisí na typu svařovacího drátu, zahnutí krku hořáku a také typu vedení drátu (ocelová spirála, teflonová trubička). Částice vzniklé otěrem se pak často dostanou až ke kontaktní špičce a způsobí její ucpání.

Zejména u tvrdých drátů často dochází k opačnému efektu - drát procházející kontaktní špičkou ji vybrušuje. K tomu se navíc přidává i velké teplo, které je přes kontaktní špičku sice částečně odváděno, ale od určité teploty přesto ztrácí kontaktní špička svou tvrdost a snadněji se opotřebovává. Oblouk se pak stává nestabilním a často dochází k tomu, že se drát ke kontaktní špičce "připeče".

V závislosti na svařovacím procesu, typu svařovacího drátu a materiálu, ze kterého je kontaktní špička vyrobena, ztrácí špička dříve či později své vlastnosti a je třeba ji vyměnit ještě před tím, než se oblouk stane nestabilním.

Všechno je to o typu...

V závislosti na výkonových parametrech MIG/MAG hořáků doporučují výrobci ve svých materiálech odpovídající typy kontaktních špiček. Ty jsou hořáku vždy přizpůsobeny - ať se již jedná o materiál špičky, středový otvor pro průměr drátu a v neposlední řadě i o celkovou geometrii kontaktní špičky včetně závitového připojení. Standardní velikosti závitů u kontaktních špiček jsou M6, M8 a M10. Setkat se ale můžeme i se závity většími.

Špičky se závity M6 jsou vhodné pro svařovací proudy do 180 A. Pokud je ale svařovací výkon vyšší (nad 300 A), musí být použity delší a masivnější typy špiček se závity M8 nebo M10. Větší rozměr špiček je důležitý nejen pro správný přenos svařovacího proudu, ale také pro absorbování většího množství tepla, které během svařovacího procesu vzniká. Více materiálu zkrátka znamená, že je špička odolnější vůči teplu a zároveň déle odolává opotřebení.

Jaké jsou rozdíly mezi levnějšími a dražšími kontaktními špičkami?

Pro kontaktní špičky platí více než kde jinde jednoduché pravidlo - pokud nakupujete levně, kupujete dvakrát. Pokud porovnáte různé dodavatele kontaktních špiček, všimnete si cenových rozdílů mezi značkovými a neznačkovými dodavateli. Dodavatelé třetích stran ve většině případů používají k výrobě kontaktních špiček nekvalitní a levnější recyklovanou měď, což může vést ke zvýšenému opotřebení v důsledku její nízké tvrdosti a také snížené tepelné a elektrické vodivosti. Špičky od těchto dodavatelů se pak musí měnit mnohem častěji, než špičky od značkových výrobců.

Pouze značkoví výrobci mají certifikovaný, interně kontrolovaný výrobní proces, který při výrobě umožňuje zpracovávat pouze vysoce kvalitní materiály (elektrolytická měď, chromzirkonová slitina). Jedním z takových dodavatelů je ABICOR BINZEL, který díky odpovídajícím výrobním procesům - například vysokorychlostnímu procesu hlubokého vrtání - vždy poskytuje trvale vysokou kvalitu kontaktních špiček.

Různé materiály - různé vlastnosti

Existují tři základní materiály pro výrobu kontaktních špiček: E-Cu, CuCrZr a HDS. Každý z těchto materiálů má své charakteristické vlastnosti, které si podrobně popíšeme.

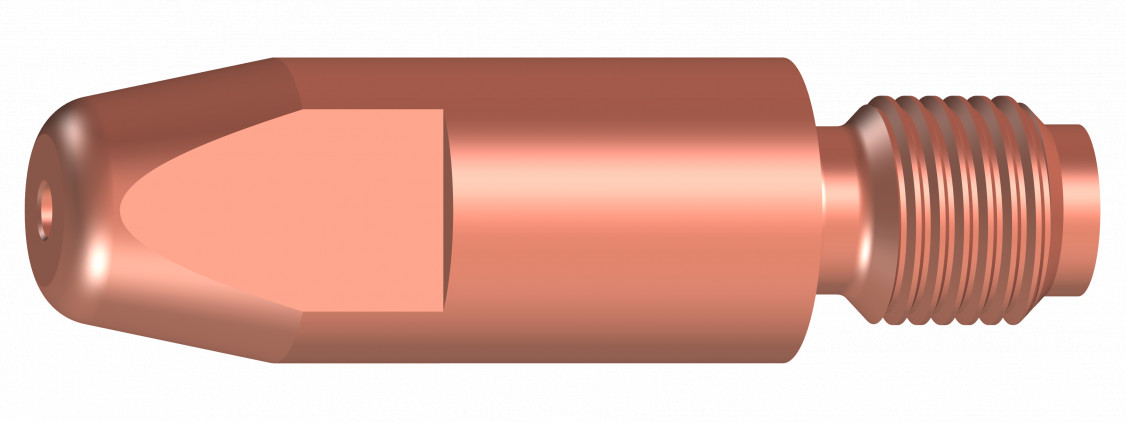

Kontaktní špičky E-Cu

Základní varianta kontaktních špiček, která je vyrobena z čisté elektrolytické mědi (E-Cu). Tvrdost těchto špiček podle Vickerse je přibližně 110 až 115 HV. Čistota mědi zajišťuje velmi dobrý přenos energie a dobrou tepelnou a elektrickou vodivost. Teplota měknutí E-Cu špiček se pohybuje okolo 260 °C a proto jsou vhodné pro nízké proudové zatížení a mají nižší životnost. Pro náročnější aplikace s požadavky na vyšší teplotu měknutí se doporučují kontaktní špičky CuCrZr.

Závěr: Kontaktní špičky E-Cu jsou vhodné pro nižší proudové zatížení, mají velmi dobré vlastnosti, ale jsou méně odolné proti opotřebení.

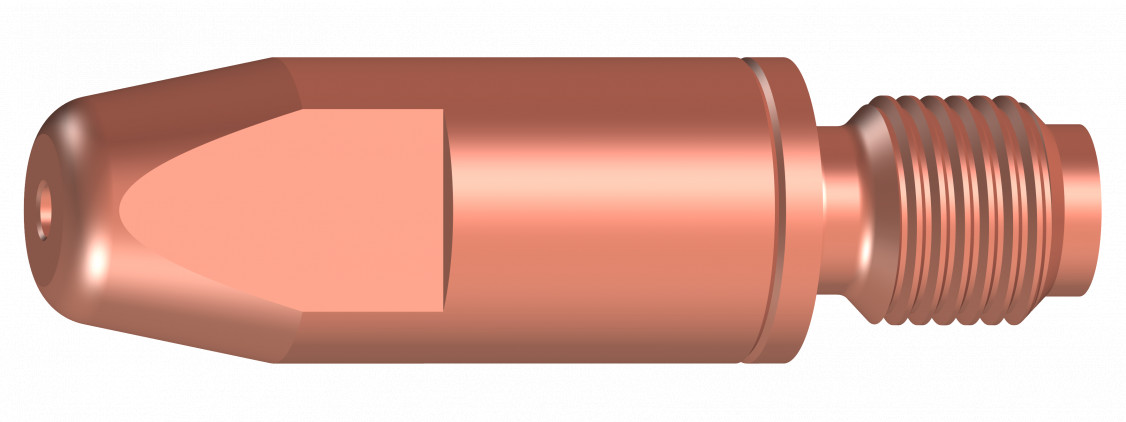

Kontaktní špičky CuCrZr

Kontaktní špičky vyrobené ze slitiny mědi, chromu a zirkonu (CuCrZr), která se označuje jako chromzirkon. Protože legující prvky (chrom a zirkon) jsou velmi tvrdé, je předností této slitiny především její vysoká tepelná odolnost. Přenos svařovacího proudu je o něco horší než u špiček E-Cu, ale u většiny svařovacích procesů je tento rozdíl zcela neznatelný. Díky vysoké tvrdosti a současně vysoké tepelné odolnosti je v současné době špičky CuCrZr považovány za standard. Tvrdost špiček podle Vickerse je přibližně 168 HV. Špičky jsou teplotně odolné do cca 500 °C a odolávají tak opotřebení i při vysokém zatížení.

Při svařování velmi vysokými proudy nebo v oblasti sprchového oblouku jsou kontaktní špičky CuCrZr tak silně namáhány, že rychle dosáhnou své tepelné zatížitelnosti. Je-li tato hranice překročena, měděný materiál se zbarví do modročerna. Pokud k tomu dojde a vy pak budete přesto pokračovat ve svařování s vysokým tepelným namáháním, dojde k tzv. oválnému vymývání – měděný materiál změkne, drát eroduje do otvoru a může hořet. V takovém případě pomáhá pouze výměna kontaktní špičky. K podobné situaci ale dochází pouze při opravdu extrémním zatížení.

Tip: Kontaktní špičky CuCrZr snadno poznáte podle drážky na obvodu, která se nachází v blízkosti závitu špičky.

Závěr: Kontaktní špičky CuCrZr jsou vhodné pro střední a vysoké proudové zatížení, mají vynikající vlastnosti v kombinaci s nízkým opotřebením.

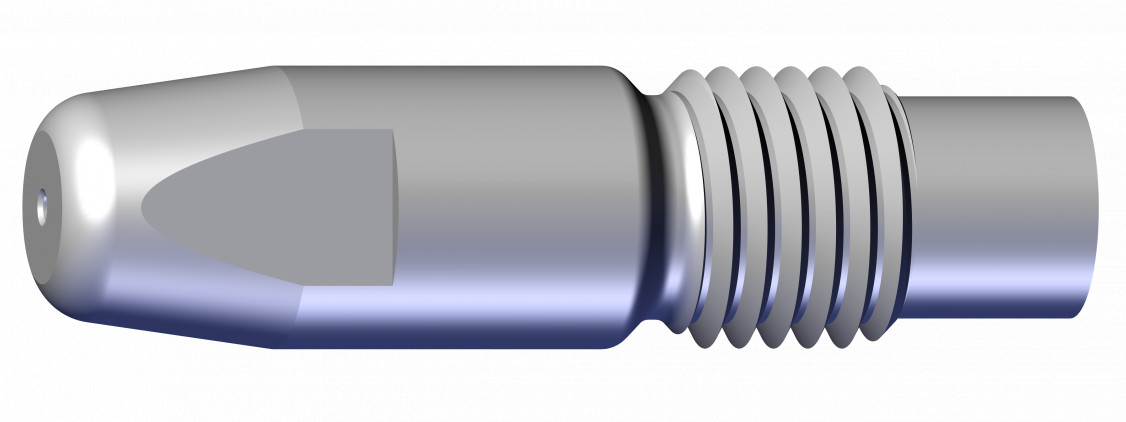

Kontaktní špičky HDS

Postříbřené kontaktní špičky HDS (Heavy Duty Silver) jsou určeny pro extrémní aplikace, kde již špičky CuCrZr dosáhnou svých limitů. Vnitřní jádro kolem otvoru špičky tvoří disperzně tvrzená měď s minerálními složkami - díky tomu je jádro extrémně tvrdé a zároveň mimořádně tepelně odolné. Špičky HDS lehce ztrácí z hlediska elektrické vodivosti, to ale kompenzuje stříbrný povlak na povrchu špičky.

Oblasti použití špiček HDS:

- Automatizované svařování zejména s plynem chlazenými hořáky

- Svařování trubičkovými dráty

- Tvrdonávary

- Stavba lodí a kontejnerů

- Opravy zemních strojů

Závěr: Kontaktní špičky HDS jsou optimálním řešením pro velmi vysoké proudové zatížení a/nebo pro vysoké zatěžovatele.

Jaký typ kontaktní špičky se hodí ke kterému drátu?

Obecně lze říci, že všechny tři typy kontaktních špiček (E-Cu, CuCrZr, HDS) lze použít s jakýmkoliv typem drátu. Vzhledem k jejich individuálním vlastnostem však existují malé rozdíly.

Kontaktní špičky E-Cu mají velmi dobrý přenos proudu - jsou proto obzvláště vhodné pro svařování hliníku, který sám o sobě není tak vodivý, jako například poměděné dráty. Kvůli tepelné roztažnosti hliníku by se ale vždy měly používat přímo určené kontaktní špičky pro hliník s upraveným (o něco větším) vnitřním otvorem. Společnost ABICOR BINZEL tyto špičky dodává pod označení E-Cu pro AL. Ostatní špičky E-Cu jsou vhodné i pro běžné ocelové dráty.

Kontaktní špičky CuCrZr mají vysokou tvrdost a teplotní odolnost - jsou proto vhodné pro většinu svařovacích drátů, ať již se jedné o poměděné a nepoměděné ocelové dráty, nerezové dráty v jakékoliv slitině, dráty pro tvrdé pájení (CuSi) nebo plněné (trubičkové) dráty. Použít je lze i pro svařování hliníku.

Kontaktní špičky HDS mají extrémní tvrdost a teplotní odolnost - jsou proto vhodné jako náhrada za CuCrZr špičky při výkonově náročných aplikacích. Lze je použít na stejné typy drátů.